低圧プラズマによる活性化

表面の修正もしくは活性化

ポリマーの吸着力強化

ポリオレフィン(PE、PP、EPDM、PTFE)等、多くの産業関連プラスチックの表面は無極性なため、塗装、印刷インク、接着剤が十分に吸着しません。生物有機素材や金属のコーティングもしばしば困難なため、高価な特殊ポリマー素材を使用する必要があります。

しかしながら、低圧プラズマ技術を使用することで、簡単に効率的な方法でポリマー表面の活性化、もしくは表面改質を行うことができるのです。様々な産業分野にてこの方法はすでに取り入れられており、そのポリマー処理力(接着、印刷、塗装)は保証されています。

プラズマ活性化 – 接着における優れた特性

無極性プラスチックの表面への接着を実現するには、表面に極性基を作る必要があります。これにより界面エネルギーが高められ、接着剤、塗装、インク等の吸着力を高めることが可能になります。

さらに、サブストレートと接着剤もしくは塗装の間に、共有化学結合を構築することにより、非常に高い吸着力を実現することができるのです。この場合、高い機械的負荷が掛からない限り結合が壊れることはありません。また、結合が壊れる場合、接触面ではなく結合成分内から壊れます。

低圧プラズマ技術により、極性官能基をプラスチック表面に構築することができるのです。使用するガスにより、酸素を含有する -OH 等の含酸素官能基、窒素を含む含窒素官能基 -NH2 を構築することができます。この作用は表面にのみ留められており、高分子材本体には影響はありません。

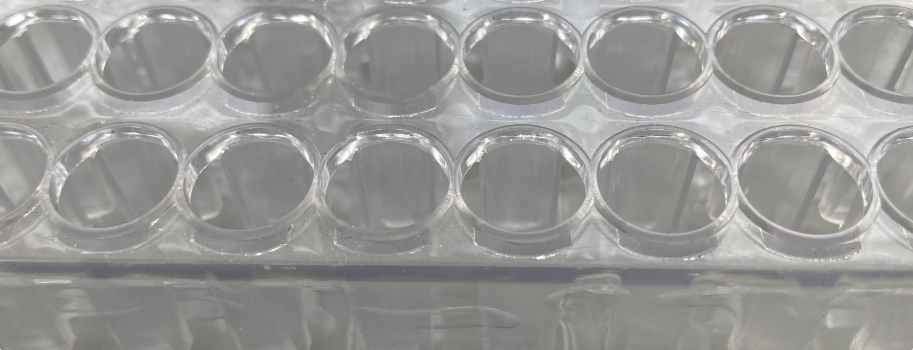

マイクロプレート

医療技術では、マイクロプレート等の表面を親水化するため、頻繁にプラスチック コンポーネントのプラズマ処理を行います

適用分野

- 自動車産業、自動車メーカーサプライヤー

- 医療技術

- 電気機器産業

- 電気工学

- チップカード製造

- プラスチック加工産業

- 研究開発

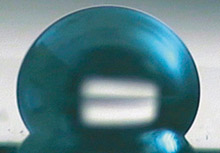

低圧プラズマ処理前の疎水性ポリマー表面

低圧プラズマ処理前の疎水性ポリマー表面

プラズマ処理後

プラズマ処理後、親水性になったポリマー表面

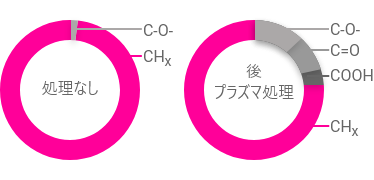

印刷インクの吸着力が向上

低圧プラズマ活性化により、表面張力が高まり、 酸素を含む官能基が、PE 表面に導入され、印刷インクの吸着力が向上

プラズマ活性化表面の長期的推移

プラズマ活性化により、酸素と炭素分子の間に共有結合性化学合成が発生します。この際、極性により、表面と塗装物質の間に相互作用が発生します。この化学合成は、時間が経っても安定性を保つことができ、通常の保管条件にて破壊されることはありません。しかし、安定性は次のような要因に影響を受けます:

- 後の外部からの汚染

- 後の内部からの汚染

- 素材の物質的なプロセス

物質的非活性化

活性化直後、活性化を行う官能基は素材との接触面に方向づけされています。ポリマーチェーンに沿った化学結合周辺の回転により、時間が経つにつれてこの方向づけが静的分散していきます。官能基はランダムに存在するため、周辺環境との相互作用を行うのはわずかな部分のみに限られてしまいます。熱によりポリマーチェーンの動きが活発になるため、このプロセスは加熱により加速されます。

ポリプロピレン表面の ESCA 分析

酸素プラズマ処理前後のプラスチック表面(PP)合成

保管による影響

添加物を加えていないシンプルなプラスチック(ポリプロピレン)の場合、適切な保管および処理における活性化は数か月におよびます。適切な保管とは、外部からの汚染を避け室温を保持することです。保管において、表面張力の減少は常に予期しなくてはなりませんが、結果に重大な影響をもたらすものではありません。

その他の場合、新たに洗浄/活性化し、表面を再生することは通常問題ありません。しかしながら、実際の影響は最初にテストを行って確認してください。

外部からの汚染

後の外部からの汚染は、不適切な保管もしくは取り扱いが原因です:汚染された物や手との接触、保管場所の不衛生な空気、包装素材の一部の混入。

内部からの汚染

現在のプラスチックは、様々な添加物を加えることでその機能が最適化されています:可塑剤、UV 安定剤、色素、耐火剤などです。これらの添加物は、プラスチックのマトリックスと結合していないため、マテリアル内で動いてしまいます。活性化後、これらの浮遊する分子が活性化された表面をマスキングしてしまうことがあります。この現象は、短期間に進行してしまう可能性があります。